Budowa maszyn produkcyjnych

Budowa maszyn produkcyjnych to złożony proces, który wymaga uwzględnienia wielu kluczowych elementów. W pierwszej kolejności należy zwrócić uwagę na konstrukcję mechaniczną maszyny, która powinna być solidna i trwała, aby sprostać wymaganiom produkcyjnym. Elementy takie jak ramy, podzespoły mechaniczne oraz systemy napędowe muszą być zaprojektowane w sposób umożliwiający efektywne działanie maszyny przez długi czas. Kolejnym istotnym aspektem jest automatyzacja procesów, która pozwala na zwiększenie wydajności oraz precyzji produkcji. W dzisiejszych czasach coraz częściej wykorzystuje się nowoczesne technologie, takie jak robotyka czy sztuczna inteligencja, które znacząco wpływają na efektywność maszyn produkcyjnych. Nie można również zapomnieć o systemach sterowania, które są niezbędne do monitorowania i zarządzania pracą maszyny. Odpowiednie oprogramowanie oraz interfejsy użytkownika powinny być intuicyjne i łatwe w obsłudze, co pozwoli operatorom na szybkie reagowanie na ewentualne problemy. Wreszcie, ważnym elementem budowy maszyn produkcyjnych jest ich bezpieczeństwo.

Jakie materiały są używane w budowie maszyn produkcyjnych

W budowie maszyn produkcyjnych kluczową rolę odgrywają materiały, z których są one wykonane. Wybór odpowiednich surowców ma ogromny wpływ na trwałość oraz funkcjonalność urządzeń. Najczęściej stosowanymi materiałami są różnego rodzaju metale, takie jak stal czy aluminium. Stal charakteryzuje się wysoką wytrzymałością i odpornością na uszkodzenia mechaniczne, co czyni ją idealnym materiałem do konstrukcji ram i podzespołów nośnych. Aluminium z kolei jest lżejsze i łatwiejsze w obróbce, co sprawia, że znajduje zastosowanie w elementach wymagających mniejszej masy oraz większej precyzji wykonania. Oprócz metali coraz częściej wykorzystuje się także tworzywa sztuczne oraz kompozyty, które oferują doskonałe właściwości mechaniczne przy jednoczesnym zmniejszeniu wagi całej maszyny. Ważnym aspektem jest również stosowanie materiałów odpornych na korozję oraz działanie wysokich temperatur, co ma kluczowe znaczenie w kontekście długotrwałej eksploatacji maszyn w trudnych warunkach przemysłowych.

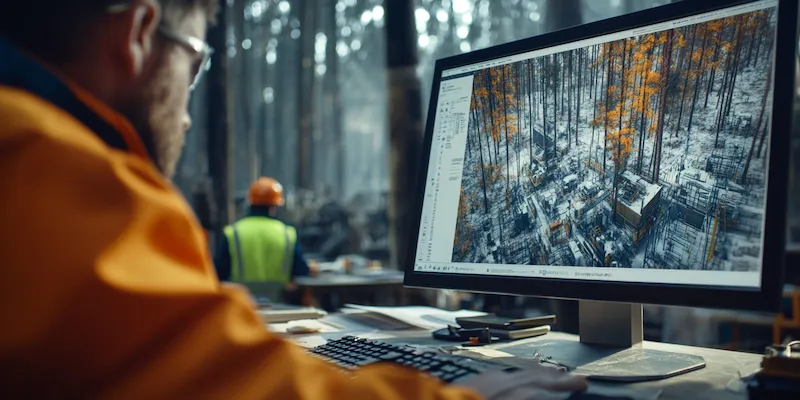

Jakie technologie są wykorzystywane w budowie maszyn produkcyjnych

W dzisiejszych czasach budowa maszyn produkcyjnych opiera się na zaawansowanych technologiach, które znacząco zwiększają ich wydajność oraz funkcjonalność. Jedną z najważniejszych innowacji jest automatyzacja procesów produkcyjnych, która pozwala na zredukowanie kosztów pracy oraz zwiększenie precyzji wykonywanych operacji. Roboty przemysłowe stały się nieodłącznym elementem nowoczesnych linii produkcyjnych, umożliwiając wykonywanie powtarzalnych zadań z dużą dokładnością i szybkością. Ponadto rozwój technologii informacyjnej przyczynił się do powstania inteligentnych systemów zarządzania produkcją, które umożliwiają monitorowanie wszystkich etapów procesu w czasie rzeczywistym. Dzięki temu możliwe jest szybkie reagowanie na ewentualne problemy oraz optymalizacja procesów produkcyjnych. Warto również wspomnieć o zastosowaniu druku 3D w budowie prototypów oraz części zamiennych do maszyn produkcyjnych. Ta technologia pozwala na szybkie wytwarzanie skomplikowanych kształtów przy minimalnym zużyciu materiału.

Jakie są wyzwania związane z budową maszyn produkcyjnych

Budowa maszyn produkcyjnych wiąże się z wieloma wyzwaniami, które mogą wpłynąć na efektywność całego procesu produkcyjnego. Przede wszystkim jednym z głównych problemów jest konieczność dostosowania się do szybko zmieniających się potrzeb rynku oraz oczekiwań klientów. Firmy muszą być elastyczne i gotowe do wprowadzania innowacji, aby utrzymać konkurencyjność na rynku. Kolejnym wyzwaniem jest integracja nowych technologii z istniejącymi systemami produkcyjnymi. Wprowadzenie automatyzacji czy robotyzacji wymaga przeszkolenia pracowników oraz dostosowania infrastruktury fabrycznej do nowych rozwiązań technologicznych. Również kwestie związane z ekologią stają się coraz bardziej istotne – producenci muszą dbać o to, aby ich maszyny były energooszczędne oraz przyjazne dla środowiska naturalnego. Wreszcie nie można zapominać o aspektach bezpieczeństwa pracy – projektując maszyny należy uwzględnić normy dotyczące ochrony zdrowia pracowników oraz minimalizować ryzyko wystąpienia awarii czy wypadków podczas eksploatacji urządzeń.

Jakie są najnowsze trendy w budowie maszyn produkcyjnych

W ostatnich latach budowa maszyn produkcyjnych ulega dynamicznym zmianom, które są wynikiem postępu technologicznego oraz rosnących oczekiwań rynku. Jednym z najważniejszych trendów jest rozwój Przemysłu 4.0, który zakłada pełną integrację systemów informacyjnych z procesami produkcyjnymi. W ramach tego podejścia kluczowe staje się wykorzystanie Internetu Rzeczy (IoT), co pozwala na zbieranie danych z różnych urządzeń i ich analizę w czasie rzeczywistym. Dzięki temu możliwe jest optymalizowanie procesów produkcyjnych oraz przewidywanie awarii, co znacząco zwiększa efektywność działania maszyn. Kolejnym istotnym trendem jest personalizacja produktów, która wymaga elastycznych linii produkcyjnych zdolnych do szybkiej zmiany parametrów wytwarzania. W odpowiedzi na te potrzeby producenci maszyn inwestują w technologie umożliwiające łatwą konfigurację i dostosowywanie urządzeń do specyficznych wymagań klientów. Zrównoważony rozwój staje się również kluczowym elementem strategii wielu firm, które dążą do minimalizacji wpływu swojej działalności na środowisko naturalne. W związku z tym coraz częściej stosuje się materiały biodegradowalne oraz technologie pozwalające na recykling komponentów maszyn.

Jakie są etapy procesu budowy maszyn produkcyjnych

Proces budowy maszyn produkcyjnych składa się z kilku kluczowych etapów, które są niezbędne do stworzenia funkcjonalnego i efektywnego urządzenia. Pierwszym krokiem jest analiza potrzeb klienta oraz określenie specyfikacji technicznych maszyny. Na tym etapie inżynierowie współpracują z klientem, aby zrozumieć jego wymagania oraz oczekiwania dotyczące wydajności i funkcjonalności urządzenia. Następnie przechodzi się do fazy projektowania, gdzie tworzone są szczegółowe rysunki techniczne oraz modele 3D maszyny. W tej fazie uwzględnia się wszystkie aspekty konstrukcyjne, takie jak dobór materiałów, mechanizmy napędowe czy systemy sterowania. Po zakończeniu etapu projektowania następuje produkcja poszczególnych komponentów maszyny, która może obejmować zarówno obróbkę metali, jak i montaż podzespołów elektronicznych. Kolejnym krokiem jest montaż maszyny, który często odbywa się w specjalistycznych halach produkcyjnych. Po złożeniu wszystkich elementów przeprowadza się testy funkcjonalne i wydajnościowe, aby upewnić się, że maszyna spełnia określone normy jakościowe. Ostatnim etapem jest dostarczenie gotowego urządzenia do klienta oraz szkolenie personelu w zakresie jego obsługi i konserwacji.

Jakie umiejętności są potrzebne w branży budowy maszyn produkcyjnych

Branża budowy maszyn produkcyjnych wymaga od pracowników szerokiego wachlarza umiejętności oraz kompetencji technicznych. Kluczową rolę odgrywają umiejętności inżynieryjne, które obejmują znajomość zasad mechaniki, elektroniki oraz automatyki. Inżynierowie muszą być w stanie projektować skomplikowane systemy mechaniczne oraz elektroniczne, a także rozwiązywać problemy związane z ich działaniem. Ważna jest również znajomość oprogramowania CAD (Computer-Aided Design), które umożliwia tworzenie precyzyjnych modeli 3D oraz rysunków technicznych. Umiejętności analityczne są równie istotne – pracownicy muszą potrafić interpretować dane dotyczące wydajności maszyn oraz identyfikować obszary wymagające optymalizacji. W kontekście rosnącej automatyzacji procesów produkcyjnych niezbędna staje się także znajomość programowania i obsługi robotów przemysłowych. Dodatkowo umiejętności interpersonalne są niezwykle ważne – praca w zespołach interdyscyplinarnych wymaga dobrej komunikacji oraz umiejętności współpracy z innymi specjalistami.

Jakie są koszty związane z budową maszyn produkcyjnych

Koszty związane z budową maszyn produkcyjnych mogą być bardzo zróżnicowane i zależą od wielu czynników, takich jak skomplikowanie projektu, zastosowane technologie czy wybór materiałów. Na początku procesu należy uwzględnić koszty związane z badaniami i rozwojem, które obejmują zarówno czas poświęcony na projektowanie maszyny, jak i wydatki na prototypowanie oraz testowanie nowych rozwiązań technologicznych. Koszty materiałów stanowią kolejny istotny element – wybór wysokiej jakości surowców może znacząco wpłynąć na finalną cenę urządzenia. Dodatkowo należy uwzględnić wydatki związane z zatrudnieniem wykwalifikowanej kadry inżynieryjnej oraz technicznej, która będzie odpowiedzialna za projektowanie i montaż maszyny. Koszty związane z infrastrukturą fabryczną również mają duże znaczenie – nowoczesne linie produkcyjne wymagają odpowiednich warunków pracy oraz dostępu do specjalistycznego sprzętu. Warto również pamiętać o kosztach eksploatacji maszyny po jej uruchomieniu – to obejmuje zarówno konserwację i serwisowanie urządzenia, jak i zużycie energii czy materiałów eksploatacyjnych.

Jakie są przyszłościowe kierunki rozwoju budowy maszyn produkcyjnych

Przyszłość budowy maszyn produkcyjnych zapowiada się niezwykle interesująco dzięki dynamicznemu rozwojowi technologii oraz rosnącym wymaganiom rynku. Jednym z kluczowych kierunków rozwoju jest dalsza automatyzacja procesów produkcyjnych, która ma na celu zwiększenie wydajności oraz redukcję kosztów operacyjnych. W miarę jak technologia robotyczna staje się coraz bardziej zaawansowana i dostępna dla różnych branż, można spodziewać się większej liczby zastosowań robotów w liniach produkcyjnych. Kolejnym istotnym trendem jest rozwój sztucznej inteligencji i uczenia maszynowego, które mogą znacząco poprawić zdolność maszyn do samodzielnego uczenia się i adaptacji do zmieniających się warunków pracy. To otworzy nowe możliwości w zakresie optymalizacji procesów oraz przewidywania awarii przed ich wystąpieniem. Również koncepcja Przemysłu 4.0 będzie miała ogromny wpływ na przyszłość budowy maszyn – integracja systemów informacyjnych z procesami produkcyjnymi pozwoli na lepsze zarządzanie danymi oraz szybsze podejmowanie decyzji opartych na analizie danych w czasie rzeczywistym.